Innovation ist für uns ein zentraler Treiber – für nachhaltige Prozesse, moderne Produkte und eine starke Wettbewerbsfähigkeit.

Flexible Flachleitungen (FFC/FLBL) bringen klare Vorteile für Signal- und Datenübertragung im Bordnetz: Sie sparen Bauraum, Gewicht und ermöglichen eine hochautomatisierte Fertigung. Auch das Umspritzen von Stromschienen statt klassischer Konfektionierung schafft Mehrwert – durch weniger Prozessschritte, reduzierte Bauteilvielfalt und eine kompakte, funktionsintegrierte Lösung.

So leisten wir einen aktiven Beitrag zur CO₂-Reduktion entlang der gesamten Wertschöpfungskette.

Neue Übertragungswege im Bordnetz

Unsere flexiblen Flachleiter (FFC/FLBL) bringen klare Vorteile gegenüber klassischen Rundleitern: bewährt im Lenkrad und bei Spezialanwendungen – oder mit großem Potenzial in zukünftige Bordnetze, und genau hierauf fokussieren wir unsere Entwicklungsarbeit.

Dank kompakter Bauweise, präzisem Leiterabstand und der möglichen Reduktion elektrischer Querschnitte durch hohe Zugfestigkeit sparen unsere Flachleitungen bis zu 75 % Bauraum. Gleichzeitig verbessert ihre große Oberfläche die Wärmeabfuhr signifikant – das erlaubt leichtere, schlankere Energieversorgungsleitungen.

Selbst geschirmte und impedanzstabilisierte Ausführungen für hochperformante Datenübertragung – etwa über Automotive Ethernet – sind realisierbar.

Ein weiterer Pluspunkt: Sie sind prädestiniert für automatisierte Fertigung – bis hin zur Vollautomatisierung. Das reduziert den CO₂-Ausstoß und erlaubt eine deutlich effizientere und kundennahe Produktion.

Egal ob hochbeweglich in Fahrzeugtüren oder als integraler Bestandteil zukünftiger Hochvolt-Bordnetze: Unsere Flachleiter stehen für eine neue Generation flexibler, nachhaltiger und intelligenter Bordnetze.

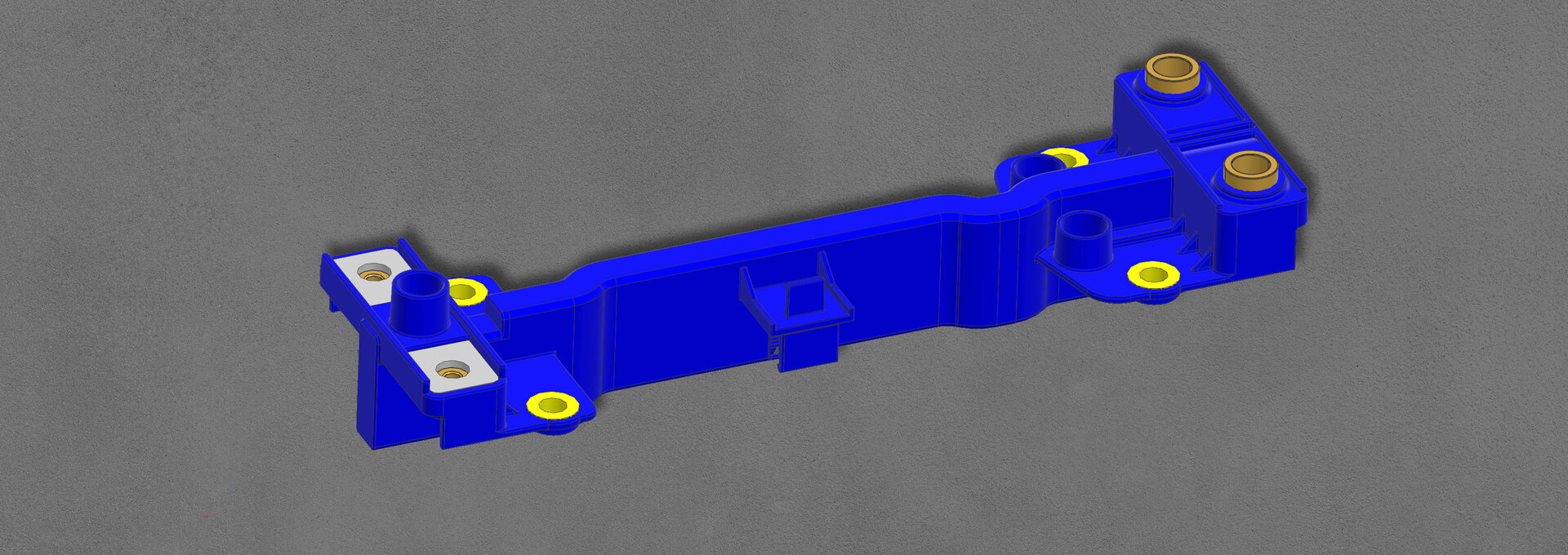

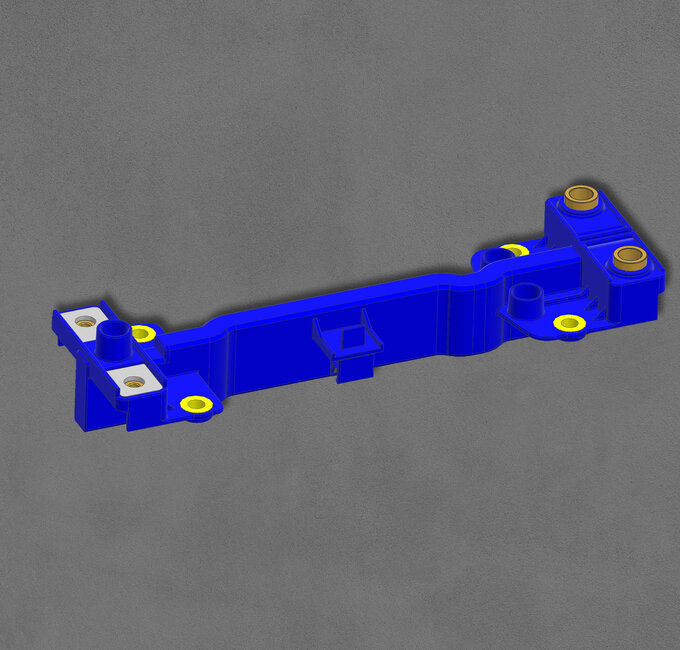

Funktionsintegration durch Umspritzen von Stromschienen

Stromschienen (Busbars) sind das Rückgrat der Energieversorgung (Energy Backbone) moderner Bordnetze – insbesondere im Hochvoltbereich. Anstelle der klassischen Konfektion mit zahlreichen Anbauteilen entwickeln wir gemeinsam mit dem Fraunhofer IMWS eine Technik: eine vollständig umspritzte Lösung, bei der alle Funktionen in einem einzigen, kompakten Fertigungsschritt integriert werden.

Diese Form der Funktionsintegration ersetzt zahlreiche Bauteile und reduziert Prozessschritte auf ein Minimum. Das Ergebnis: deutlich weniger Fehlerquellen, schlanke und automatisierte Herstellung sowie eine resiliente, ressourcenschonende Wertschöpfungskette. Darüberhinaus werden Lieferketten vereinfacht, Einbauprozesse verschlankt und wertvoller Bauraum eingespart.

Im Fahrzeug sorgt die Umspritzung für robuste Isolation, mechanischen Schutz und hohe Korrosionsbeständigkeit – für eine langlebige, sichere Energieversorgung. So schaffen wir die Basis für zukunftssichere Bordnetze mit maximalem Bauraumgewinn und minimaler Komplexität.